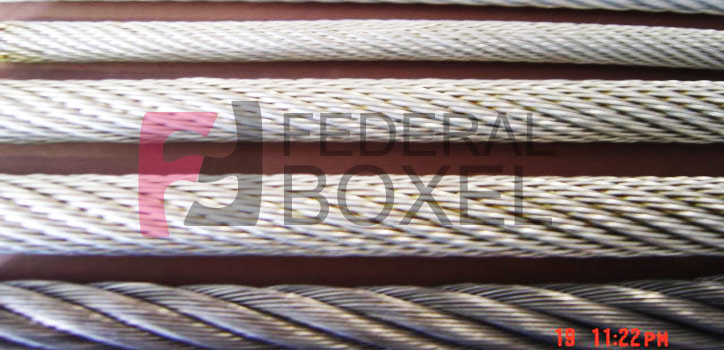

اهمیت تنسایل در سیم بکسل نتاب

مشخصات و قابلیت های مکانیکی انواع سیم بکسل با کمیت های مختلفی از جمله تنسایل، انعطاف، مقاومت ساشی و یا سختی سطحی مشخص می شود. یکی از مهمترین فاکتور های کیفی سیم بکسل نتاب تنسایل مقاومت کششی می باشد که بر حسب مگاپاسکال و یا نیوتن بر میلیمتر مربع مشخص می شود. تنسایل یک کمیت مکانیکی می باشد که تحت تاثیر دو عامل یعنی متریال و آلیاژ های فلزی و عملیات سخت کاری حرارتی قرار دارد. تنسایل سیم بکسل بر خلاف کمیت های دیگری چون MBL , WLL با تغییر سایز و قطر سیم بکسل نتاب عوض نمی شود.

تنسایل سیم بکسل نتاب اغلب دارای میزان حداقلی 1770 نیوتن بر میلیمتر مربع و میزان حداکثری 2160 نیوتن بر میلیمتر مربع است. بنابراین سیم بکسل نتاب با تنسایل های پایینی چون 1570 که سیم بکسل آسانسوری تولید می شود تولید نمی شود. مفهوم تنسایل میزان باری است که سطح مقطع سیم بکسل به ازای هر میلیمتر مربع از سطح مقطع در مرحله پارگی تمام تحمل می کند. به بیان ساده تر سیم بکسل نتاب با تنسایل 1770 نیوتن بر میلیمتر مربع قابلیت تحمل بار 1770 نیوتن یا 177 کیلوگرم بار را در مرحله پارگی دارد. تاکید می شود که تنسایل سیم بکسل ها در مرحله بارگذاری امن سنجیده نمی شود و در مرحله ای که سیم بکسل در آستانه گسستگی کامل است سنجیده می شود.

برای بالا بردن تنسایل مفتول سیم بکسل نتاب اغلب از درصد های بالای کربن در ترکیبات آلیاژی آن استفاده می شود. البته لازم به ذکر است که بالابردن بی رویه و بیش از حد مشخص درصد کربن در آلیاژ فولاد سبب ترد شدن بسیار زیاد مفتول و شکنندگی آن می شود. عملیات حرارتی که در راستای افزایش تنسایل سیم بکسل نتاب بکار گرفته می شود بصورت موازی به افزایش سختی سطحی آن نیز می انجامد. دمای کاری و سرعت گرمایش و سرمایش مفتول های سیم بکسل در فرایند حرارتی از اطلاعات محرمانه هر یک از برند های تولید کننده سیم بکسل محسوب می شود.